产品展示

新闻中心

联系方式

地址:上海市松江区伴亭路258号

电话:021-67801892

手机:136 7184 3966

E-mail:info@standard-groups.com

网站:http://www.shuzisipo.com/

阳极氧化对玻璃纤维复合铝箔材料撕裂强度的影响

玻璃纤维铝箔复合材料具有良好的耐高温性、导热性、密封性、力学强度大[1]、绝缘性好、阻燃性好[2]以及耐腐蚀性能好[3]等特性,因而玻璃纤维复合铝箔材料在复合风管、绝缘包装材料、防火保温材料[8]、森林消防避火材料[9]、特种防护装备[10,11]、装甲防护[12]、泡沫板材透气性[13]等领域应用广泛.为获取两种不同性质的材料之间的有效粘结,必须对玻璃纤维和铝箔的表面进行前处理.由于本文的玻璃纤维原材料已经过生产厂家高温蜡处理,因此只需对铝箔表面预处理.铝箔常用的前处理方法有酸碱处理法[14]、阳极氧化法[15]等.

酸碱处理法对铝箔表面进行预处理,得到酸洗、碱洗处理后的铝箔,可以提高铝箔表面在电化学腐蚀处理中孔洞萌生的密度,改善孔洞分布的均匀性,但采用酸碱处理法处理铝箔污染大、成本高[14],因此不适合厂家选用.

利用阳极氧化法预处理铝和铝合金制品,具有清洁环保,能耗低等优势[16,17].将铝和铝合金制品作为阳极,选择酸性电解液,酸性电解液主要是磷酸、铬酸、硫酸、硼酸、草酸等.在酸性电解液中,铝作为阳极被氧化成Al3+,Al3+与电解液中的O2-反应,生成Al2O3氧化膜.由于酸性电解液可将生成的Al2O3氧化膜溶解,使铝和铝制品表面形成的氧化膜产生孔隙,形成疏松多孔的Al2O3氧化膜.该膜不仅可以提高铝和铝合金制品的耐腐蚀性[18,19],还可以提高其力学性能[20,21] ,如粘结强度和抗拉强度等.

本文采用阳极氧化法,研究经过五种不同电解液氧化铝箔后对玻璃纤维铝箔复合材料撕裂性能的影响.

1 实验部分

1.1 试剂与仪器

(1)主要试剂:磷酸(分析纯),天津市富宇精细化工有限公司;草酸(化学纯),天津市天力化学试剂有限公司;硫酸、硼酸、铬酸、盐酸(分析纯),洛阳昊华化学试剂有限公司;氢氧化钠(分析纯),西安化学试剂厂;玻璃纤维布(厚度0.18 mm,高温脱蜡处理),陕西华特玻纤材料集团有限公司;铝箔(厚度0.01 mm),上海勇王包装制品有限公司;卡夫特k-609胶,广东恒大新材料科技有限公司;奥斯邦189有机硅胶,奥斯邦有机硅胶材料有限公司;康达新材WD2609高分子液体密封胶,上海康达化工新材料股份有限公司;丁腈型液态密封胶,美国三和化工科技集团;DICFINE EN-0270耐高温粘结剂,DIC(日本油墨化学公司);成品碳纳米管,中国科学院成都有机化学有限公司.

(2)主要仪器:热压机,天誉机械设备有限公司,TY-420;电子织物强力仪,南通宏大实验仪器有限公司,HD026PC;场发射扫描电镜(SEM)仪,美国FEI公司,Quanta-450-FEG.

1.2 复合材料的制备

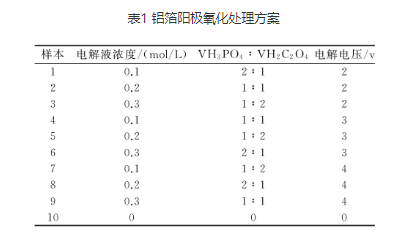

将铝箔裁剪成15 cm×30 cm规格,采用阳极氧化法将铝箔分别在五种电解液中处理15 min.按照正交设计法[22]和均匀设计法[23]设计铝箔阳极氧化方案如表1~5所示.

1.2.1 卡夫特k-609粘结剂粘结的复合材料

铝箔阳极氧化方案如表1所示.将卡夫特k-609粘结剂均匀涂抹于表1中所列的各个铝箔表面上,控制铝箔与玻璃纤维粘结的涂胶量为11±0.2 mg/cm2,将已脱腊的玻璃纤维布裁剪成相同规格分别覆盖于其上,然后置于TY-420型热压机版上,在180 ℃下热压60 s使其紧密粘结.热压结束后取出试样装入自封袋中待用.

1.2.2 奥斯邦189有机硅胶粘结的复合材料

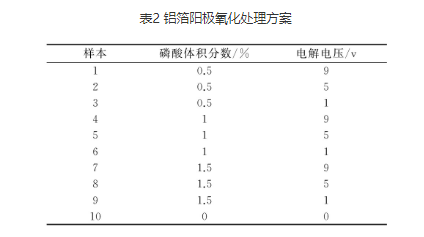

奥斯邦189有机硅胶粘结玻璃纤维铝箔复合材料的粘结方式和热压方式同上,铝箔阳极氧化方案见表2所示.控制复合材料的涂胶量为0.6 mg/cm2,热压温度为150 ℃、时间为60 s.热压结束后取出试样装入自封袋中待用.

1.2.3 康达新材WD2609胶粘结的复合材料

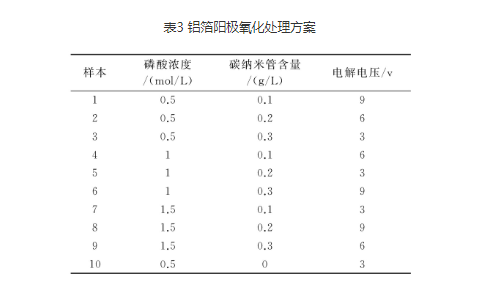

将康达新材WD2609粘结剂均匀涂抹于已阳极氧化处理过的铝箔表面,铝箔处理方案见表3所示.粘结方式和热压方式同上,控制涂胶量为12±0.2 mg/cm2,热压温度为 180 ℃,热压时间为45 s.热压结束后取出试样装入自封袋中待用.

1.2.4 丁腈型液态密封胶粘结的复合材料

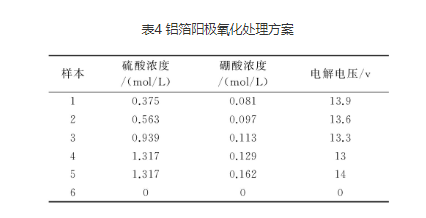

将丁腈型液态密封胶均匀涂抹于已阳极氧化处理过的铝箔表面,处理方案见表4所示.复合材料粘结方式,热压方式同上,控制涂胶量为21.25±0.1 mg/cm2,将粘结好的复合材料在150 ℃下热压50 s使其紧密粘结.热压结束后取出试样装入自封袋中待用.

1.2.5 DICFINE EN-0270耐高温粘结剂粘结的复合材料

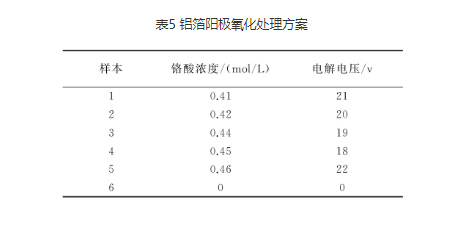

利用DICFINE EN-0270耐高温粘结剂粘结玻璃纤维铝箔复合材料,铝箔处理方案见表5所示.粘结方式,热压方式同上.控制复合材料在140 ℃下热压60 s使其紧密粘结.热压结束后取出试样装入自封袋中待用.

1.3 玻璃纤维铝箔复合材料撕裂强力测定

根据纺织材料试验技术[24]中单舌试样测试裁剪各样本,使用电子织物强力仪对以上10个样本进行撕裂强力测试.

1.4 玻璃纤维铝箔复合材料表面形貌分析

使用Quanta-450-FEG型场发射扫描电镜仪(SEM)观察玻璃纤维与铝箔的表面形貌以及用康达新材WD2609粘结剂粘结后的界面断层形貌.

2 结果与讨论

2.1 电解液成分对玻璃纤维铝箔复合材料撕裂强度的影响

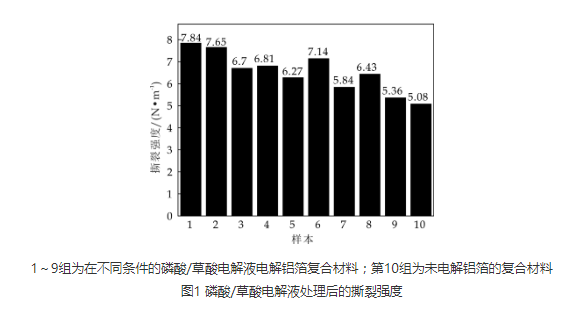

图1为磷酸/草酸电解液处理过的玻璃纤维铝箔复合材料的撕裂强度.由图1可以看出,各样本的撕裂强度随磷酸/草酸混合电解液浓度配比以及电解电压的不同有较大差异.其中样本1撕裂强度最大,达到7.84 N,这表明当VH3PO4∶VH2C2O4为2∶1,电解电压为2 V时对铝箔进行阳极氧化处理后进行粘结的复合材料撕裂强度最佳.同时样本10未电解铝箔复合材料的撕裂强度是所有样本中最小的,仅为5.36 N.比较电压均为2 V的样本1、2、3表明:玻璃纤维铝箔复合材料的撕裂强度随着电解液浓度的增加和磷酸与草酸体积比的降低而增大.对比电解液浓度均为0.1 mol的样本1、4、7,表明玻璃纤维铝箔复合材料的撕裂强度随着电解电压的降低而增大.

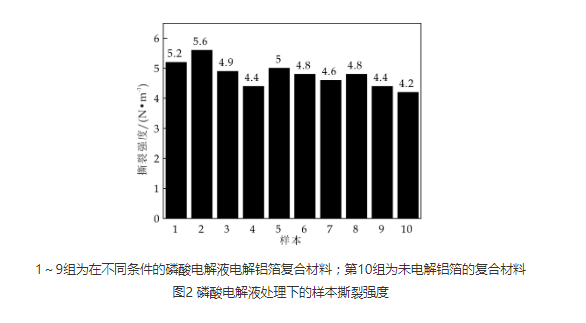

图2为磷酸电解液处理后的玻璃纤维铝箔复合材料的撕裂强度.由图2可以看出,样本2的撕裂强力最大,达到了5.6 N,这表明当磷酸体积分数2 %,电解电压为5 V时对铝箔进行阳极氧化处理后进行粘结的复合材料撕裂强力最佳.样本10未电解铝箔复合材料的撕裂强度是所有样本中最小的,仅为4.2 N.将不同磷酸体积分数的样本进行对比,发现样本均能在电解电压为5 V时达到最大值.

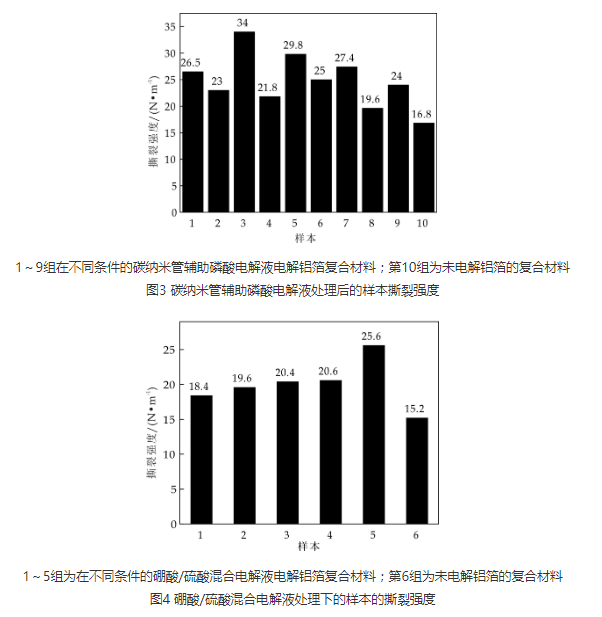

图3为碳纳米管辅助磷酸电解液处理后的玻璃纤维铝箔复合材料的撕裂强度.由图3可以看出,各样本的撕裂强力随磷酸浓度、碳纳米管含量以及电解电压的不同有较大差异.其中样本3的撕裂强力最大,达到了34 N,这表明当磷酸电解液浓度为0.5 mol/L,碳纳米管含量为0.3 g/L,电解电压为3 V时对铝箔进行阳极氧化处理后进行粘结的复合材料撕裂强力最佳.样本10未电解铝箔复合材料的撕裂强力是所有样本中最小的,仅为16.8 N;比较电解电压均为3 V的样本3、5、7,可以看出复合材料撕裂强度随着磷酸电解液中碳纳米管的含量增加而增大;比较磷酸电解液浓度均为1.5 mol/L的样本7、8、9,其撕裂强度随着碳纳米管含量的增加而增大;比较碳纳米管含量均为0.3 g/L的样本3、6、9,可以看出随着磷酸浓度的增加复合材料的撕裂强度减小,这说明只要有适量的碳纳米管,磷酸浓度无需很大复合材料即可达到较大撕裂强力,因此同等磷酸浓度下,只需要较低的电解电压,最少量的碳纳米管即可迅速提高复合材料的撕裂强力.

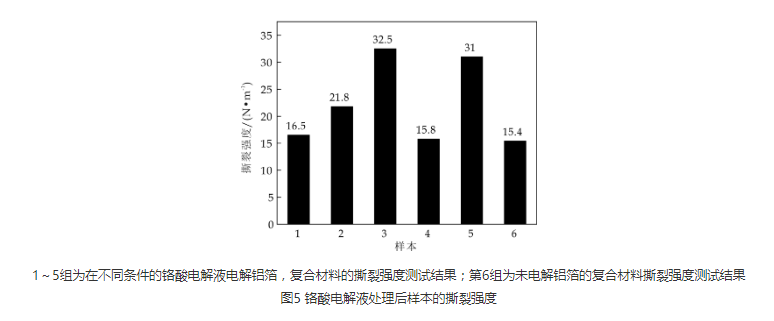

图4为硼酸/硫酸混合电解液处理的玻璃纤维铝箔复合材料的撕裂强度.由图4可以看出,各样本的撕裂强力随硼酸/硫酸混合电解液浓度配比以及电解电压的不同有较大差异.其中样本5撕裂强度最大,达到25.6 N,这表明当硼酸浓度为0.162 mol/L,硫酸浓度为1.317 mol/L,电解电压为14 V时对铝箔进行阳极氧化处理后进行粘结的复合材料撕裂强力最佳.样本10未电解铝箔复合材料的撕裂强力是所有样本中最小的,仅为15.2 N.

图5为铬酸电解液处理的玻璃纤维铝箔复合材料的撕裂强度.由图5可以看出,各样本的撕裂强力随铬酸浓度不同以及电解电压的不同有较大差异.其中样本3撕裂强度最大,达到32.5 N,这表明当铬酸浓度为0.44 mol/L,电解电压为19 V时对铝箔进行阳极氧化处理后粘结的复合材料撕裂强力最佳.样本6未电解铝箔复合材料的撕裂强力是所有样本中最小的,仅为15.4 N.

从以上分析可以看出,利用阳极氧化法处理过的铝箔与玻璃纤维粘结的复合材料的撕裂强度均大于未经处理的铝箔与玻璃纤维粘结的复合材料.这说明采用阳极氧化法对铝箔表面进行预处理对提高玻璃纤维铝箔复合材料撕裂强力具有关键性作用.而选用不同的电解液预处理铝箔对玻璃纤维铝箔复合材料的影响也具有差异;选用其他几种非磷酸电解液时,对玻璃纤维铝箔复合材料撕裂强度的影响优于磷酸作电解液时对其的影响;在磷酸溶液中加入碳纳米管后,玻璃纤维铝箔复合材料的撕裂强度显着增强,比其他四种酸性电解液氧化的都大,是五种电解液氧化结果最大的.这主要在于碳纳米管有助于铝箔表面形成微孔,增大了粘结剂的粘结界面,使复合材料的撕裂强度加大.

2.2 表面形貌分析

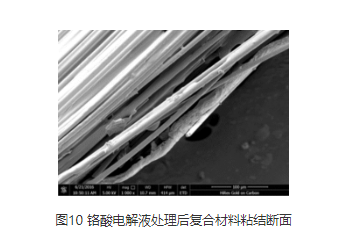

为了说明阳极氧化对玻璃纤维铝箔复合材料撕裂强度的微观机理,采用扫描电镜考察了未经处理的铝箔样本及撕裂强力最佳样本的粘结断面形貌,结果如图6~10所示.

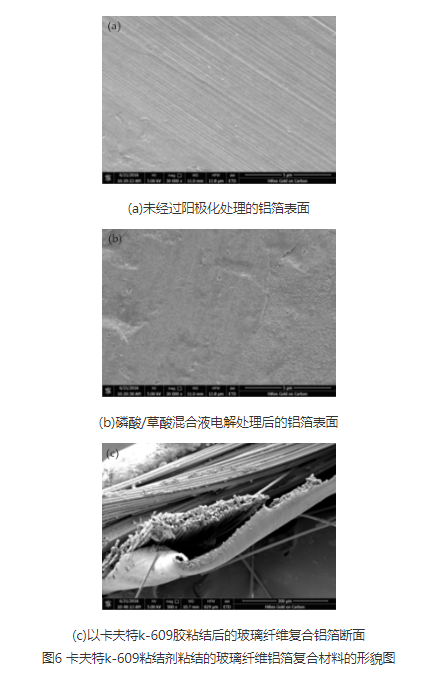

图6为卡夫特k-609粘结剂粘结的玻璃纤维铝箔复合材料的形貌.其中,图6(a)为未经过阳极化处理的铝箔表面,图6(b)为经过磷酸/草酸混合液电解处理后的铝箔表面.将图6(a)与图6(b)对比,可以看出以磷酸/草酸混合液电解处理后的铝箔表面出现微小孔洞,这些孔洞可以增大铝箔与卡夫特k-609粘结剂的接触面积,表面腐蚀程度适中;图6(c)为以卡夫特k-609胶粘结后的玻璃纤维复合铝箔断面.图6(c)中显示卡夫特k-609粘结剂粘结玻璃纤维与铝箔并不紧密,部分区域铝箔有卷曲现象,并未与玻璃纤维紧密粘结.

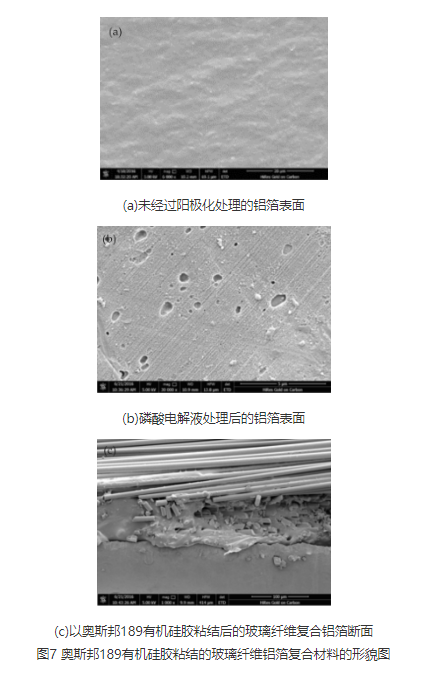

图7为奥斯邦189有机硅胶粘结的玻璃纤维铝箔复合材料的形貌图.其中,图7(a)为未经过阳极化处理的铝箔表面,图7(b)为经过磷酸电解液处理后的铝箔表面.将图7(a)与图7(b)对比,从图7(b)可以看出以磷酸电解液电解处理后的铝箔表面产生孔洞的孔径较大且腐蚀程度相当严重,结合上述撕裂强度分析,此样本的抗撕裂强度能力最弱,说明此方法会使粘结剂分子更易与铝箔结合,但却使得铝箔的自身强度大大降低;图7(c)为以奥斯邦189有机硅胶粘结后的玻璃纤维复合铝箔断面.从图7(c)可以看出用奥斯邦189有机硅胶的玻璃纤维与铝箔粘结效果较好.

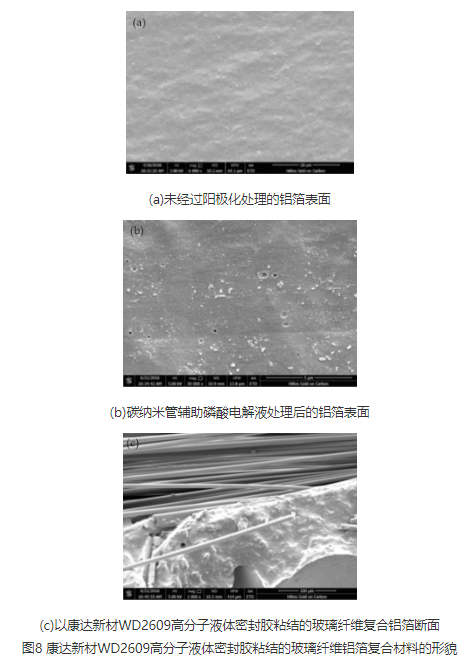

图8为康达新材WD2609高分子液体密封胶粘结的玻璃纤维铝箔复合材料的形貌.其中,图8(a)为未经过阳极化处理的铝箔表面,图8(b)为碳纳米管辅助磷酸电解液电解后的铝箔表面,图8(c)为以康达新材WD2609高分子液体密封胶粘结的玻璃纤维复合铝箔断面.将图8(a)与图8(b)对比,可以看出以碳纳米管辅助磷酸电解液电解处理后的铝箔表面有微小孔洞出现,且空洞出现的密度较大,增大了铝箔与康达新材WD2609高分子液体密封胶的接触面积但不会造成铝箔强度的严重降低,腐蚀程度适中.图8(c)中显示康达新材WD2609高分子液体密封胶与玻璃纤维和铝箔实现了有效粘结,粘结剂分子渗透进入玻璃纤维细丝之间的缝隙,并与铝箔紧密结合,粘结效果较好.同时,结合上述撕裂强度分析,此样本的撕裂强度最大.

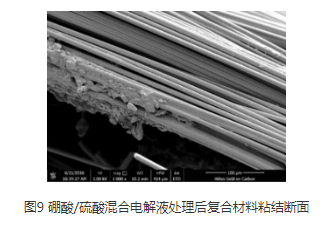

图9为丁腈型液态密封粘结剂粘结的玻璃纤维铝箔复合材料粘结断面形貌.图9中显示丁腈型液态密封粘结剂粘结玻璃纤维和铝箔效果一般,玻璃纤维细丝之间有较大缝隙,所得的复合材料整体性还是较差.纤维细丝之间仅有粘结剂附着,但并未实现有效粘结,玻璃纤维与铝箔接触面也有较大缝隙,未紧密粘结.

图10为DICFINE EN-0274耐高温粘结剂粘结的玻璃纤维铝箔复合材料粘结断面形貌.图10中显示DICFINE EN-0274耐高温粘结剂粘结玻璃纤维和铝箔效果较差,玻璃纤维细丝之间仅有粘结剂附着,但并未实现有效粘结,玻璃纤维与铝箔接触面也有较大缝隙,未紧密粘结.

根据以上研究结果,阳极氧化法预处理铝箔,可以使铝箔表面形成增强粘结界面积的疏松多孔氧化膜,从而提高玻璃纤维与铝箔的粘结性能.不同的电解液预处理铝箔,铝箔表面形成增强粘结剂粘结强度的疏松多孔氧化膜的密度不相同.通过对五种电解液处理后测试结果的对比,发现碳纳米管加入磷酸电解液处理过的铝箔,与玻璃纤维粘结后的复合材料的撕裂强度最大.这主要是由于碳纳米管的存在有助于在覆盖有氧化膜的铝箔表面形成更细小的微孔,更大程度增大粘结界面.

3 结论

(1)阳极氧化法预处理铝箔,可以使铝箔表面萌生疏松多孔的氧化膜,增强玻璃纤维与铝箔之间的有效粘结,提高复合材料的撕裂强度.实验结果显示,铝箔表面经过阳极氧化处理的复合材料比未处理的复合材料的撕裂强度均大.

(2)五种不同电解液对铝箔阳极氧化后结果表明,经过磷酸氧化后的铝箔复合玻璃纤维材料撕裂强度相比于其他几种非磷酸电解液的撕裂强度较差.但碳纳米管加入磷酸电解液后,其撕裂强度显着增大,高于其他几种非磷酸电解液.因此,碳纳米管有利于提高复合材料的撕裂强度.